Bricolage blocs de béton en bois

Arbolit, en tant que matériau de construction, était connu à l'époque de l'URSS, des usines fonctionnaient, des maisons étaient construites. Après l'effondrement du pays, la technologie a été oubliée pendant un certain temps, et il y a quelques années, elle a été rappelée à nouveau. Le matériau se révèle être chaud, léger, durable, conduit mal les sons et son coût est également faible. Par conséquent, le béton de bois et les blocs de béton de bois (blocs d'arbolite) intéressent de plus en plus les promoteurs privés.

Déterminons immédiatement que le béton de bois et le béton de sciure de bois sont des matériaux différents avec des caractéristiques différentes. Le béton de bois contient des déchets de l'industrie du bois, mais uniquement de taille strictement réglementée. Il n'y a plus d'autre espace réservé. Et tout est expliqué dans les GOST et les instructions. Et le mastic n'est pas de la sciure de bois, mais des copeaux de bois dont les dimensions recommandées par la norme ne dépassent pas 40 * 10 * 5 mm.

Le contenu de l'article

Propriétés, avantages et inconvénients

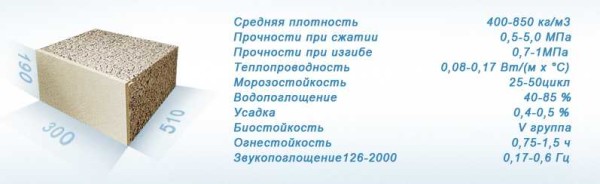

Pour un promoteur privé, lors du choix d'un matériau de construction, les caractéristiques techniques du matériau sont importantes. Jetons un coup d'œil aux blocs de béton en bois de ce côté. Donc, les caractéristiques et leur décodage court:

- Conductivité thermique - 0,08 - 0,14 W / m ° C (en fonction de la densité, plus la densité est élevée, plus la conductivité thermique est élevée). Les caractéristiques sont comparables à celles du bois. Elle a cet indicateur de 0,14 W / m ° C, pour les briques céramiques 0,6-0,95 W / m ° C. Autrement dit, le doi en blocs de béton en bois sera chaud et la largeur des murs est petite. Pour la Russie centrale, il est recommandé de réaliser des murs de 30 à 40 cm d'épaisseur dans les maisons de résidence permanente.

- Résistance au gel - 25-50 cycles. Ce paramètre signifie que les murs peuvent geler / geler de 25 à 50 fois sans compromettre leurs qualités (selon le fabricant). Si la maison est une résidence permanente, elle ne gèlera pas du tout. Pour les chalets d'été non chauffés, la durée de vie de 25 à 50 ans est tout à fait acceptable.

- Résistance à la compression - 0,5-5 MPa. C'est l'une des caractéristiques les plus attrayantes du béton de bois - il est difficile de le détruire. Autre point: il reprend sa forme après avoir retiré la charge. Autrement dit, en frappant avec un marteau, vous pouvez faire une bosse, mais après un certain temps, elle s'égalisera - en partie ou complètement dépend de la «gravité» des dommages.

- Résistance à la flexion 0,7-1 MPa. Cela signifie que lorsque des déformations apparaissent dans la structure (la fondation s'est assise de manière inégale), les blocs de béton de bois n'éclateront pas, ils compensent une charge assez importante.

Les propriétés sont très bonnes. Une autre chose est qu'ils ne seront soumis qu'au respect exact des proportions et de la technologie. C'est pourquoi les blocs d'arblite sont dangereux: vous ne savez pas à quel point ils sont fabriqués.

Caractéristiques de performance

Comme vous pouvez le voir, les caractéristiques de l'arbobloc ne sont pas mauvaises. Aux avantages, vous devez toujours ajouter un poids léger, une grande taille et une bonne capacité à absorber les sons. Un très gros plus - les blocs sont faciles à couper, il est facile de leur donner la forme souhaitée. Un autre point positif est que les clous et les vis tiennent bien dans l'arbolite. De ce côté aussi, pas de problèmes.

- Rétrécissement - 0,5-0,6%. Ce paramètre montre combien les dimensions géométriques du mur changeront sous la charge. Le béton de bois a l'un des taux les plus bas.

- Absorption d'eau 40-85%. Ce chiffre est très important. Si vous mettez un bloc de béton en bois dans l'eau, il peut absorber beaucoup d'eau.Pour le développeur, cela signifie qu'il est nécessaire de veiller à une bonne étanchéité d'arrêt entre la fondation et la première rangée de blocs. En outre, une maison en arbolite a besoin d'une finition extérieure qui protégera le matériau de l'humidité. Pas si effrayant. Il est beaucoup plus important que l'hygroscopicité du béton de bois soit faible (capacité à accumuler de l'humidité vaporeuse). Même dans un air très humide, il ne devient pas humide, mais laisse passer les vapeurs à travers lui-même, régulant l'humidité de la pièce.

- Résistance au feu - classe G1. L'arbolite fait référence aux matériaux qui ne supportent pas la combustion. C'est leur plus incontestable.

Si nous parlons de caractéristiques techniques, il y a essentiellement un inconvénient grave: l'absorption d'eau élevée. Il y a un autre inconvénient, mais il vient du domaine de fonctionnement. L'arbolite aime beaucoup les souris. Le matériau est naturel et chaleureux. Vous pouvez résoudre le problème en créant une base haute - au moins 50 cm.

Technologie de production des blocs Arbolite

Arbolit fait référence au béton léger, la technologie est presque standard, à l'exception de certaines nuances: la nécessité de presser et d'utiliser non pas une bétonnière à gravité ordinaire pour le mélange, mais une bétonnière forcée. Il mélange mieux les puces avec le reste des composants.

Structure

Le béton de bois contient quatre composants:

- ciment de haute qualité (M 400 ou M 500);

- les copeaux de bois;

- l'eau;

- Additifs chimiques.

Le ciment doit être sec et frais. Les copeaux de bois ont une certaine taille. Moins il y a de recalage, plus le bloc sera fort. Les additifs chimiques sont le nitrate et le chlorure de calcium (additif alimentaire E509), le verre soluble, le sulfate d'aluminium et certaines autres substances. Veuillez noter qu'ils sont d'abord dilués dans de l'eau et ensuite seulement ajoutés aux chips, mélangés. Toute eau potable est autorisée, mais pas technique, sans contamination. Une fois les copeaux uniformément humides, du ciment est ajouté. Une autre séquence n'est pas valide.

Types et tailles de blocs

En fonction de la densité, les blocs de béton de bois sont divisés en blocs d'isolation thermique (jusqu'à 500 kg / m3) et structurel (à partir de 500 kg / m3 jusqu'à 850 kg / m3). Pour la construction de maisons à un étage, vous pouvez utiliser le plus léger de la densité de construction de 500 kg / m3... Pour les maisons individuelles de 1,5 et 2 étages, la densité minimale est de 600 kg / m3 et plus haut.

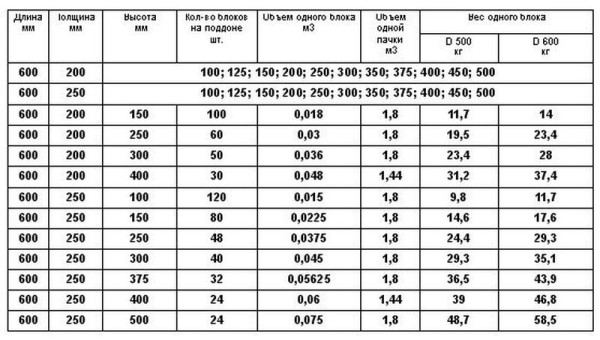

Les tailles des blocs de béton en bois peuvent être différentes. Le plus courant - 500 * 200 mm et différentes épaisseurs - de 100 mm à 400-500 mm. Mais différentes usines et ateliers produisent des blocs de différentes tailles. Les moules pour eux peuvent être soudés à partir d'une tôle de fer ordinaire, ce n'est donc pas un problème. La photo montre un exemple de l'assortiment de l'un des magasins.

Comme vous pouvez le voir, les blocs de 600 * 200 mm et 600 * 250 mm ont également une épaisseur de 100 à 500 mm. Vous pouvez choisir approprié pour les murs porteurs et les cloisons intérieures. En outre, pour l'autoproduction de blocs de béton en bois, il sera possible de réaliser une forme appropriée. C'est si vous décidez de les faire vous-même.

Proportions

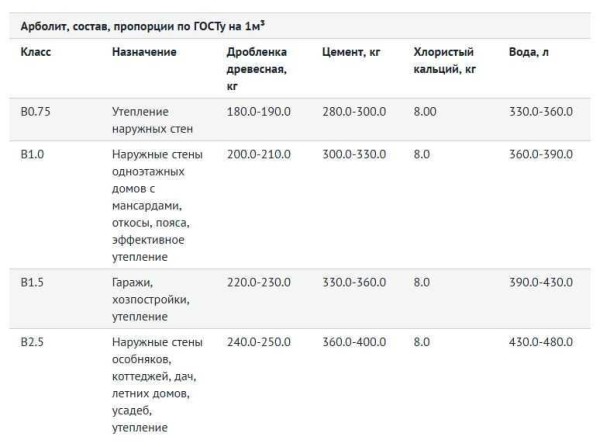

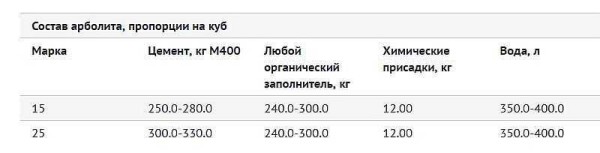

Comme tout matériau de construction, le béton de bois est divisé par classes de résistance. Pour la construction de murs porteurs de maisons, la classe de résistance requise est B 2,5.

La quantité de matériaux requis par mètre cube de solution de béton de bois est indiquée dans le tableau (photo ci-dessus).

Technologie de pressage

Tous ces composants sont mélangés, des blocs en sont formés. Il existe plusieurs technologies:

- en appuyant simplement sur:

- manuel sur le sol (grand effort requis);

- pilonneuse manuelle sur table vibrante.

- pressage avec vibration sur une machine vibrante.

Le moyen le plus simple est d'utiliser le pressage manuel. Mais il est difficile de contrôler la densité et la résistance des blocs résultants de cette manière.

Conditions normales de production

Pour le processus normal d'hydratation du ciment, une température d'au moins + 12 ° C est requise. Il n'y a pas d'autres conditions. La particularité de la production est qu'après la formation du bloc, au moins 2-3 semaines doivent s'écouler avant le début de son utilisation.Pendant ce temps, le ciment gagnera environ 50 à 60% de résistance (selon la température) et vous pouvez déjà travailler avec les blocs. Autrement dit, les blocs doivent être fabriqués bien avant le début de la construction. Étant donné que les puces doivent être vieillies pendant au moins 4 mois avant d'être utilisées, vous pouvez alors commencer un an avant la construction.

Autre point pratique: si vous allez fabriquer des blocs de béton en bois de vos propres mains, en plus d'une plate-forme pour pétrir et stocker des composants, vous avez besoin d'une plate-forme pour installer les blocs. L'endroit doit être couvert, protégé de la pluie et du soleil. Il ne devrait y avoir aucun brouillon.

Copeaux de béton de bois: comment se procurer ou où acheter

Les meilleurs copeaux de bois pour le béton de bois sont obtenus à partir de pin et d'épicéa. Vous pouvez également utiliser du mélèze, mais lors du mélange, vous devez doubler la quantité d'additifs chimiques. À partir de bois durs, GOST permet l'utilisation de tremble, hêtre, bouleau, peuplier. Les principales exigences sont:

- Les dimensions maximales sont de 40 * 10 * 5 mm. Expérimentalement, les paramètres optimaux des puces ont été établis - environ 25 mm de long, 5-10 mm de large, 3-5 mm d'épaisseur. Les blocs de béton de bois les plus durables sont obtenus à partir de ces matières premières.

- La quantité d'écorce ne doit pas dépasser 10%.

- Il ne devrait y avoir ni poussière, ni sable, ni sol, ni impuretés. Les copeaux sont retirés des petites fractions, la poussière et le sable à l'aide d'un tamis, et les grandes inclusions étrangères sont éliminées manuellement (il s'agit souvent de morceaux de terre ou de pierres).

- Il ne devrait y avoir aucune moisissure et pourriture visibles.

Les meilleurs copeaux sont obtenus à partir de déchets de bois grumeleux. Il est d'abord passé dans des déchiqueteuses puis broyé dans un broyeur à marteaux. Les mécanismes suivants peuvent être utilisés pour cela:

- Broyeurs à disques avec couteaux réglables. Tous ne peuvent pas être ajustés pour obtenir la taille de puce requise, mais les dimensions seront proches.

- Concasseurs à couteaux rotatifs. Des copeaux étroits et étroits en sortent, et la longueur est réglable. C'est donc une bonne option. Il n'y a qu'un seul «mais»: il y a beaucoup de couteaux et avec une utilisation prolongée, ils doivent être changés ou soudés (ils ne s'aiguisent pas). Du côté positif, nous ajoutons que ce type de concasseur peut être utilisé pour ré-écraser les copeaux de process obtenus lors du premier concassage (après reconfiguration).

- Broyeurs ou broyeurs à rouleaux. Il s'agit d'un équipement coûteux (environ 1 million de roubles), principalement importé, mais excellent, car il est fait pour certaines tailles de puces.

Si vous fabriquez vous-même des copeaux de bois - ce n'est pas une option, vous pouvez l'acheter. Si possible, vous pouvez négocier à l'usine où le béton de bois est produit. Vérifiez uniquement les paramètres des puces. S'il n'y en a pas à proximité, vous pouvez prélever des copeaux sous les calibreuses. Certains d'entre eux peuvent être ajustés pour que les puces ne soient pas épaisses.

Caractéristiques de la fabrication de mortier pour blocs de béton en bois

Les déchets de bois contiennent des sucres. Si des matières premières fraîches sont utilisées, les sucres peuvent commencer à fermenter, ce qui détruira l'intégrité du bloc. Lors du mélange, des additifs chimiques sont ajoutés à la solution, qui neutralisent leur effet (verre soluble, chlorure de calcium, sulfate d'alumine, chaux). Ils peuvent être ajoutés en combinaison: chlorure de calcium avec verre soluble ou sulfate d'alumine avec de la chaux. Le poids total des additifs ne doit pas dépasser 8%.

Il existe d'autres moyens de décomposer les sucres. Le plus simple, mais nécessitant une longue période de temps, est de conserver les puces pendant au moins 90 jours dans un tas dans l'air. S'il n'y a pas moyen d'attendre, les chips sont trempées pendant 3 jours dans du lait de citron vert, en remuant de temps en temps. Ensuite, il est filtré, non séché, sous cette forme, il est utilisé pour le pétrissage. Seulement dans ce cas, il est nécessaire de prendre en compte le fait que beaucoup moins d'eau est nécessaire. Cette méthode fonctionne bien, mais elle est très gênante. Il est plus facile de trouver une opportunité d'acheter des additifs chimiques.

La procédure et les caractéristiques de mélange de la solution

Pour mélanger le mortier, une bétonnière de type forcé est utilisée.Vous pouvez également utiliser une gravitationnelle ordinaire ou une "poire", mais vous devez la pétrir pendant longtemps, bien que vous puissiez vous adapter - inclinez la poire aussi bas que possible pendant le pétrissage (lorsqu'elle est soulevée, elle se mélange à peine).

Tout d'abord, de la sciure de bois est versée, de l'eau est ajoutée. Pendant que la sciure de bois se mouille, les additifs chimiques sont dilués dans une petite quantité d'eau, puis ils sont déchargés dans une bétonnière. Lorsque tout le bois est uniformément humide, du ciment est coulé. Il est chargé par portions, en attendant une distribution uniforme dans tout le volume. Le ciment doit s'enrouler autour de chaque puce de tous les côtés. Cela n'est possible que si la sciure de bois est bien humide, nous surveillons donc attentivement cette étape.

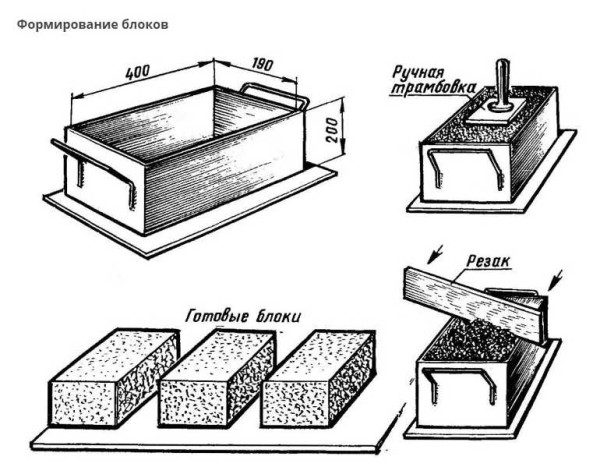

Moulage de bloc

La solution est étalée dans des moules. Le plus souvent, ils sont en métal, il s'agit d'une boîte avec des poignées sans fond. Le formulaire est placé sur une surface plane (une planche, par exemple). Avec le pilonnage manuel, les coffrages sont remplis de solution de béton de bois, couche par couche, dont chacune est pressée avec une plate-forme métallique avec une poignée. Pour que l'air s'échappe mieux, l'épaisseur du matériau est percée plusieurs fois avec une tige métallique, après quoi elle est à nouveau pressée. Cette procédure peut être répétée plusieurs fois, jusqu'à ce que vous atteigniez la densité de couche souhaitée, après quoi vous pourrez remplir la suivante. Les couches sont versées sur le bord supérieur du bloc, après le pilonnage final, le dessus est nivelé, coupant l'excédent avec une barre de métal.

Vous pouvez utiliser un levier - mécanique ou avec un entraînement. Dans ce cas, l'effort se développe de manière importante et tout le volume peut être chargé en une seule fois, si nécessaire, en complétant le bord. Pour obtenir une densité élevée, vous pouvez appuyer plusieurs fois, puis augmenter, puis affaiblir la pression. L'expérience montre qu'avec ce principe de fabrication de blocs de béton en bois, ils sont plus durables, le non pressage (la restauration de la forme due à la force élastique des copeaux) se manifeste beaucoup moins.

Des blocs de meilleure résistance et avec moins d'effort sont obtenus si des vibrations sont ajoutées au processus de pressage. Dans ce cas, les efforts nécessaires pour obtenir la résistance requise sont considérablement réduits. A ces fins, des tables vibrantes sont fabriquées. Et le processus s'appelle la vibration avec une charge.

Le bloc formé sur un support est transféré vers le lieu de séchage. Si la solution le permet et que le bloc garde sa forme, le cadre peut être retiré. Mais parfois, les blocs de béton de bois faits maison pèchent du fait que la solution s'avère trop liquide - il est plus facile de percuter de cette façon. Dans ce cas, les blocs sont laissés dans le formulaire pendant une journée. L'utilisation et le transport des blocs sont possibles au plus tôt 2-3 semaines après le moulage.

Caractéristiques de la construction de leurs blocs de béton en bois

Les blocs sont posés en fonction du type de brique - avec bandage des coutures, sur un mortier de ciment-sable. Parmi les caractéristiques - l'épaisseur de la couture est d'environ 8 à 10 mm. Entre la fondation et la première rangée de blocs, une étanchéité d'arrêt de très haute qualité doit être réalisée. Ceci afin d'exclure l'aspiration d'humidité à travers la fondation du sol. Nous fabriquons une imperméabilisation combinée - d'abord nous l'imprégnons avec du mastic bitumineux ou tout autre revêtement imperméabilisant, en plus nous appliquons une imperméabilisation en rouleau. Auparavant, le matériau de toiture était toujours utilisé, mais aujourd'hui, il est de mauvaise qualité et s'effondrera dans quelques années. Et il est important d'exclure les fuites d'humidité (en raison de la forte absorption d'eau du béton de bois), utilisez donc une imperméabilisation ou quelque chose de similaire. Il est possible, en deux couches, également enduit de mastic bitumineux.

La nuance suivante est la maçonnerie sur les fenêtres et les portes. Il est préférable d'utiliser des blocs spéciaux en forme de U, dans lesquels poser le cadre de renforcement et 4 barres de renforcement d'un diamètre de 10 à 12 mm. Il est préférable de l'attacher pour qu'il y ait moins de risque de corrosion. Tout d'abord, des blocs avec des rainures sont installés au-dessus de l'ouverture. Ils peuvent être soutenus par le bas avec une planche et des entretoises. Ensuite, le cadre est posé, tout est coulé avec du béton. Laissez la structure pendant un jour, après quoi les étais peuvent être retirés et continuer la pose.

C'est ainsi que les linteaux sont faits de blocs de béton de bois au-dessus des fenêtres et des portes.

Il existe de nombreuses nuances de construction d'une maison à partir de blocs de béton en bois dans la vidéo.